В современных условиях промышленного производства качественный контроль материалов приобретает ключевое значение для обеспечения надежности и безопасности изделий. Зачастую именно качественная подготовка металлообразцов — основа точных металловедческих исследований. Интеллектуальные шлифовально-полировальные станки становятся неотъемлемым компонентом полного автоматизированного процесса образцеделения, трансформируя традиционные методы за счет оптимизации скоростей шлифования и этапов полировки, что значительно повышает точность последующих анализов.

Оптимизация скорости шлифования — важнейший параметр, оказывающий непосредственное влияние на микроструктуру поверхности образца. Слишком высокая скорость может привести к термическому повреждению и появлению микротрещин, в то время как низкая скорость удлиняет процесс и снижает производительность. Анализ проведенных исследований указывает на оптимальный диапазон в пределах 150-250 об/мин, который обеспечивает сбалансированное удаление материала без возникновения дефектов.

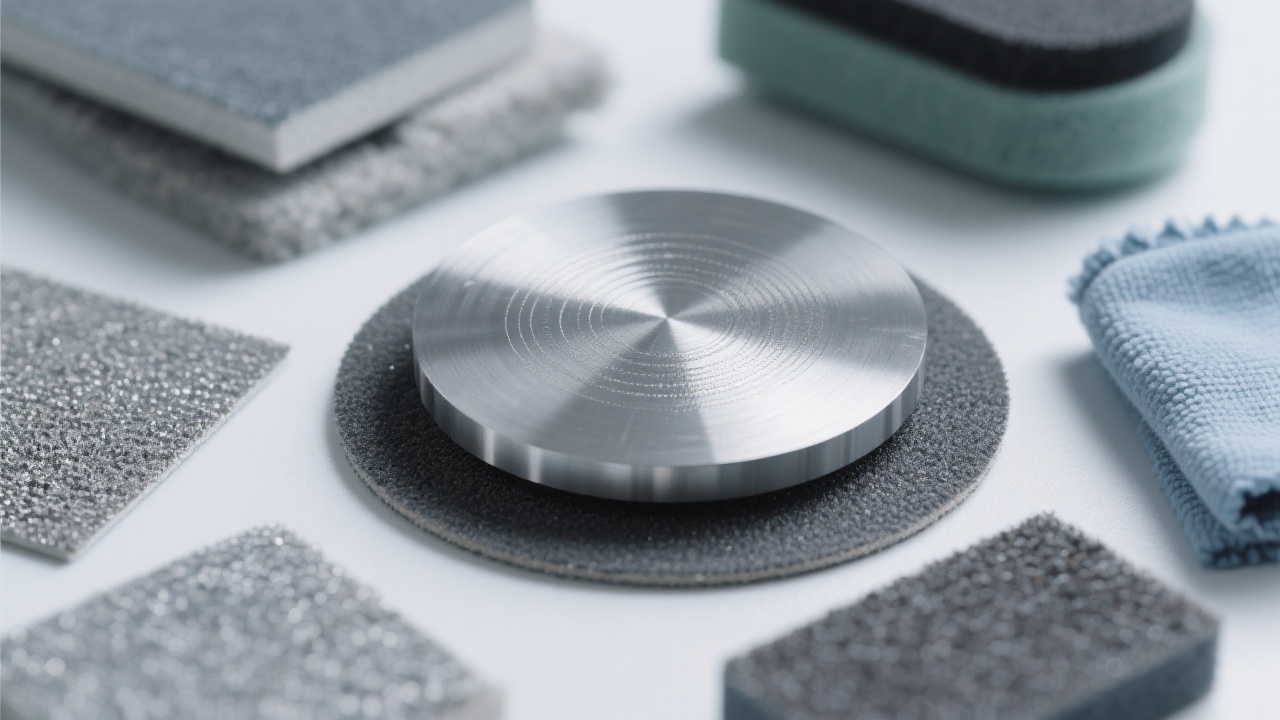

Полировальные операции, выполняемые последовательными этапами с использованием абразивных материалов различной фракции, устраняют остаточные царапины и повышают гомогенность поверхности — обязательные условия для получения качественных и воспроизводимых микроскопических снимков.

Важнейшим аспектом автоматизации является строгое выполнение требований международных норм, таких как ASTM E3-11 и ISO 4967, которые регламентируют этапы подготовительных операций и параметры, минимизирующие образование поверхностных дефектов. Соблюдение этих стандартов исключает появление царапин, ожогов и загрязнений, что в корне обеспечивает надежность количественного и качественного анализа.

При использовании интеллектуальных станков формируется целостный процесс контроля, включающий автоматическую подачу абразивных дисков, точное управление нагрузкой и временем, а также условия очищения поверхности. Это способствует исключению человеческого фактора и минимизации ошибок при подготовке.

Ключевым элементом внедрения автоматизированного оборудования является грамотная организация монтажа оборудования на объекте и комплексное техническое обучение сотрудников. Опыт показывает, что структурированное двухнедельное обучение с акцентом на методики точного контроля параметров станка снижает время адаптации в 3 раза, по сравнению с самостоятельным освоением.

Технические специалисты проводят тренинги по управлению программным обеспечением, методам очистки и поддержания станка в рабочем состоянии, что способствует стандартизации процедур внутри лаборатории качества и повышает воспроизводимость результатов.

Для обеспечения непрерывности контроля качества особое внимание уделяется удаленному техническому сопровождению. С помощью интегрированных IT-решений специалисты производителя могут мониторить работу оборудования в реальном времени, проводить диагностику и оптимизацию параметров без необходимости физического вмешательства.

Дополнительно предусмотрена оперативная поставка комплектующих и изношенных элементов — гарантия бесперебойной работы оборудования на протяжении многих лет и минимизация простоя контрольных процессов.

Внедрение интеллектуальных шлифовально-полировальных станков, подобных модели MP-1B, позволяет организациям повысить скорость подготовки образцов на 40% и уменьшить количество брака до 15%, что существенно экономит ресурсы и повышает качество анализа.

Усовершенствованные функции самокалибровки и автоматического выбора режима работы обеспечивают стабильность результата вне зависимости от квалификации оператора. Таким образом, MP-1B становится не просто инструментом, а надежным партнером в достижении высочайших стандартов контроля материалов.