En el ámbito del control de calidad de materiales industriales, la precisión y eficiencia en la preparación de muestras metalográficas juegan un papel decisivo para obtener resultados fiables. La creciente integración de tecnología automática en equipos como las pulidoras metalográficas inteligentes ha transformado significativamente los procesos de preparación, especialmente en las etapas de molienda y pulido, con impactos directos en la reproducibilidad y calidad del análisis.

Según estándares internacionales como ISO 4967 e ASTM E3, controlar la velocidad de molienda y las condiciones del pulido es crucial para evitar daños como rayones o contaminación superficial, que comprometen la interpretación metalográfica. Estudios indican que la automatización puede reducir la variabilidad en la velocidad de pulido hasta en un 25%, logrando una superficie de muestra homogénea que mejora la detección de inclusiones y microestructura en un rango de precisión superior al 95%.

El algoritmo de control inteligente en las pulidoras MP-1B permite adaptar dinámicamente la velocidad y presión según el tipo de material y requerimiento analítico, automatizando ajustes que tradicionalmente dependían de la experiencia del operador. Esto minimiza errores humanos y asegura un acabado consistente, favoreciendo la repetibilidad en el tiempo y entre diferentes operadores.

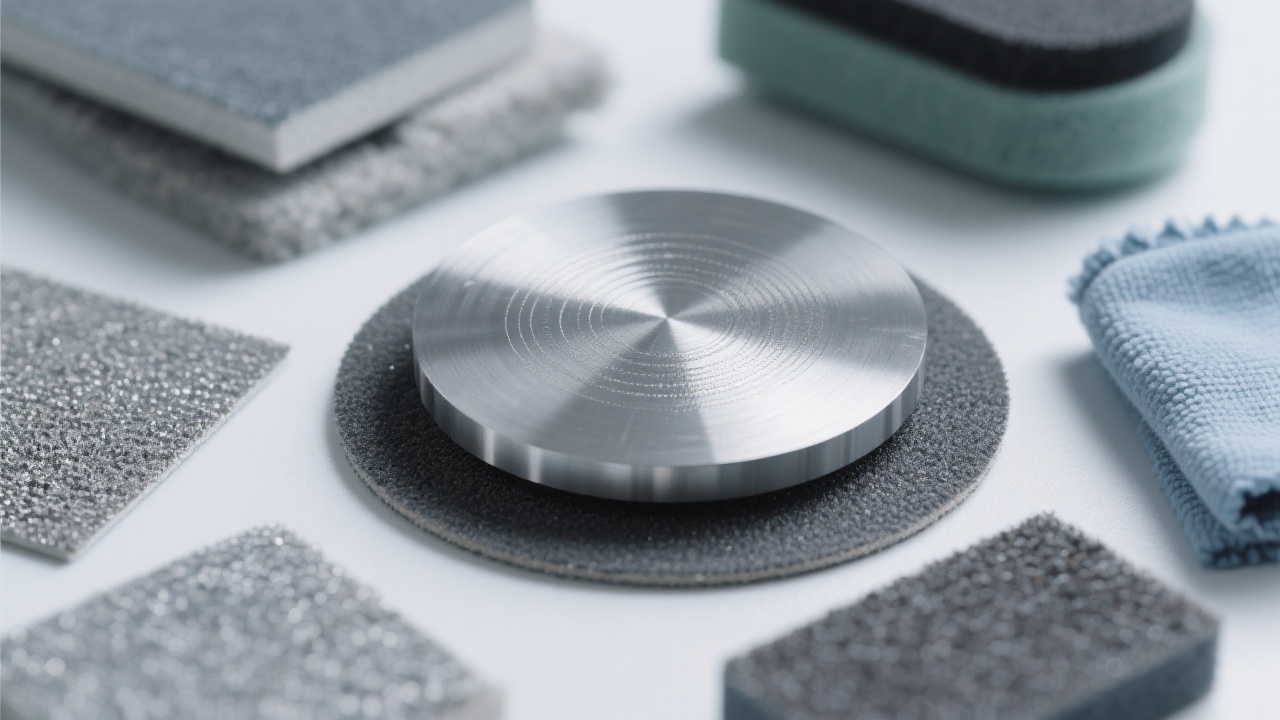

La conformidad con protocolos oficiales garantiza que los procesos metalográficos mantengan un alto estándar de reproducibilidad global. Las directrices enfatizan la necesidad de evitar la contaminación cruzada, controlar la abrasividad del paño pulidor y el uso de fluidos adecuados durante la operación. La MP-1B integra sensores y modos de trabajo preprogramados que supervisan estos parámetros en tiempo real, alertando inmediatamente sobre desviaciones mediante señales digitales y registros automáticos para auditorías posteriores.

La implementación efectiva de equipos automatizados requiere un proceso sistemático de instalación que asegure el alineamiento con las condiciones operativas locales y las especificaciones técnicas del fabricante. Los cursos técnicos asociados a la MP-1B contemplan desde la puesta en marcha hasta el manejo avanzado, enfatizando la resolución de incidencias comunes y mantenimiento preventivo. Experiencias recogidas de más de 30 plantas industrializadas indican que esta formación reduce el tiempo de adaptación operativa a menos de 3 semanas, comparado con un promedio tradicional de 6 semanas.

En entornos industriales donde la continuidad es crítica, la disponibilidad inmediata de asistencia remota y piezas de repuesto para las pulidoras metálicas es un diferenciador competitivo clave. La plataforma de servicio MP-1B incluye monitoreo remoto vía IoT, facilitando diagnósticos predictivos que permiten anticipar fallas y planificar mantenimientos fuera de tiempo operativo pico. Esto se traduce en una tasa de disponibilidad operativa superior al 98%, con reducción de paradas inesperadas en un 40%, potencializando la productividad del laboratorio y calidad del control.

Análisis de casos de éxito muestran que la implementación de la automatización completa de la preparación metalográfica permite incrementos de eficiencia entre un 30 y 50%, junto con mejoras sostenidas en la precisión del diagnóstico microestructural. Esto implica mejores decisiones en control de procesos, reducción de reprocesos y optimización de recursos.